原材料の安全性について

わかなつみの発酵菌 エナージナーゼって何でできているんでしょうか?

紅麹やその他、健康を害する成分が使用されていないか気になります。

弊社商品には「紅麹」やその他、健康を害する成分は一切使用しておりません。

主原料であります黒大豆、小麦、米糠、大麦、米胚芽は全て北海道産の物を使用しております。

厳選した安全な材料を使用しています。

工場の品質管理について

わかなつみの発酵菌 エナージナーゼってどんな工場で作られているんですか?

わかなつみの発酵菌 エナージナーゼは、安全・安心のGMP認定工場で製造しています。

最近「GMP認定工場」ってよく聞くけど、一体何のこと?

「GMP認定工場」とは、医薬品および医薬部外品の製造工場の製造管理、品質管理の基準を満たしGMPの認定を受けた工場のことです。

GMP認定工場で製造しています。

「わかなつみの発酵菌 エナージナーゼ」を製造する工場は「GMP認定工場」で、医薬品レベルに準拠した安全・安心な健康食品を製造しています。

GMP認定工場とは

「GMP認定工場」とは、高度な製造・品質管理基準をクリアし、厳格なGMP(Good Manufacturing Practice)基準に基づいて認定された工場です。

一般的な工場では製造過程で混合などの作業が行われますが、製品に含まれる栄養素や成分の量にバラつきが出たり、異物が混入したりする可能性があります。 このようなことを防ぐためにGMPがあります。

GMPとは、Good Manufacturing Practice (適正製造規範)の略で、原料の受入れから、最終出荷に至る全ての過程において、「適正な製造管理と品質管理」を 求められる製造工程管理基準のことです。 GMP認定工場では、厚生労働省の「健康食品GMPガイドライン」に則った製造・品質管理の実施を行っています。

GMPは、医薬品を製造する製薬メーカーに義務化されていますが、健康食品ではGMPの導入は義務ではないため、「GMP認定」ではない工場で製造されているものもございます。

GMP認定工場では、以下のような品質管理が厳密に行われています。

- 正しい原材料が使用され、製品に含まれている量は正確か

- 衛生的に作られたか

- 異物が混入したり、他の製品との混同が生じたりしていないか

- 全製品が「均一な品質」で設計どおりの内容か

- 賞味期限内の品質は本当に保証されているか

- 規格外の製品が出荷されないよう、チェックする体制ができているか

- トラブルが起きた時に対応できるよう、サンプルや製造・品質管理等の 記録が規定どおりに作成され、保管されているか

エナージナーゼが

できるまで

私たちの製品は、厳格な品質管理のもとで製造されています。

エナージナーゼがお客様のお手元に届くまでの工程と、徹底した安全管理についてご紹介します。

STEP1

原材料を手作業にて混ぜ合わせ発酵

黒大豆や米胚芽などの日本古来からの穀類、豆類の原材料を手作業にて混ぜ合わせ発酵させます。

STEP2

熟成発酵

熟成発酵させます。毎日、色の変化、匂い、味を確認し弊社独自の特許技術にて発酵させます。

2年の歳月をかけて熟成発酵させていきます。

STEP3

原料をカプセル加工

厳選された原材料を使用し、弊社独自の特許製法で発酵した後、粉末にし、カプセル加工機で丁寧にカプセル化します。

この段階では、カプセルの品質保つために温度や湿度も徹底管理されています。

STEP4

出来上がったカプセルの目視検査

カプセルが完成した後、熟練した検査員が一つ一つのカプセルを目視で検査します。

表面の傷や異物混入がないかを確認し、高品質の製品のみが次の工程に進みます。

STEP5

PTPシート加工

カプセルを保護し、新鮮さを保つために、PTPシートに封入します。

この工程ではシートの密閉度やシール強度が検査され、最適な状態でパッケージングされます。

STEP6

異物混入X線検査

異物検出装置は、1mm未満の微細な異物をも確実に見逃さず、高精度で検出します。

この検出精度により、製造過程での異物混入リスクを大幅に低減しています。

STEP7

PTPシート重量検査

カプセルが均等に充填されているかを確認するために、PTPシートの重量を厳密にチェックします。

基準から外れているシートは即座に排除されます。これにより、製品の均一性と品質を確保します。

STEP8

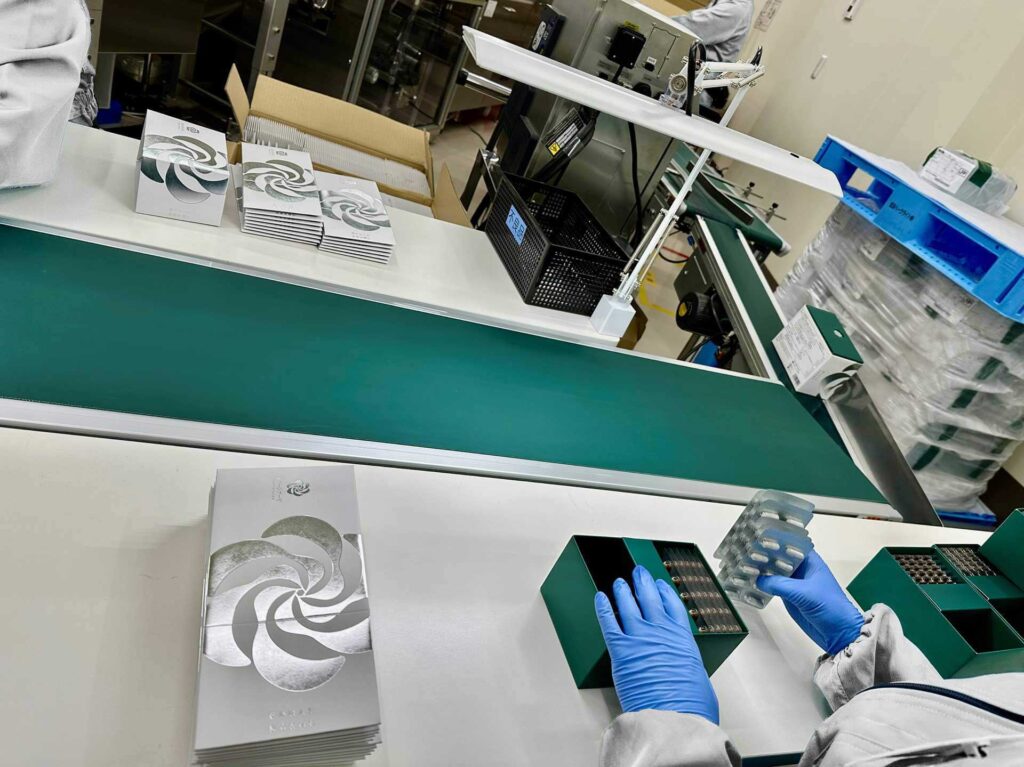

シート詰め作業

検査を通過したPTPシートを手作業で丁寧に箱詰めします。

パッケージング作業中も異物混入がないよう、徹底した衛生管理の下、作業が行われます。

STEP9

製品重量検査

出荷前に製品全体の重量を最終チェックします。

これにより、製品が完全な状態であることを確認し、安心してお届けできるようにしています。

STEP10

目視検査

出荷前の最終目視検査では、製品の外観やパッケージが問題ないかを再度確認します。

これにより、すべての製品が高品質であることを保証します。

出荷

全ての工程をクリアした製品のみが出荷されます。

お客様の手元に届くまで、徹底した管理体制のもとで安全性と品質を確保しています。

安全性へのこだわり

常に安心してお客様にお召し上がりいただけるよう、

製品の品質と安全性を最優先に考えています。

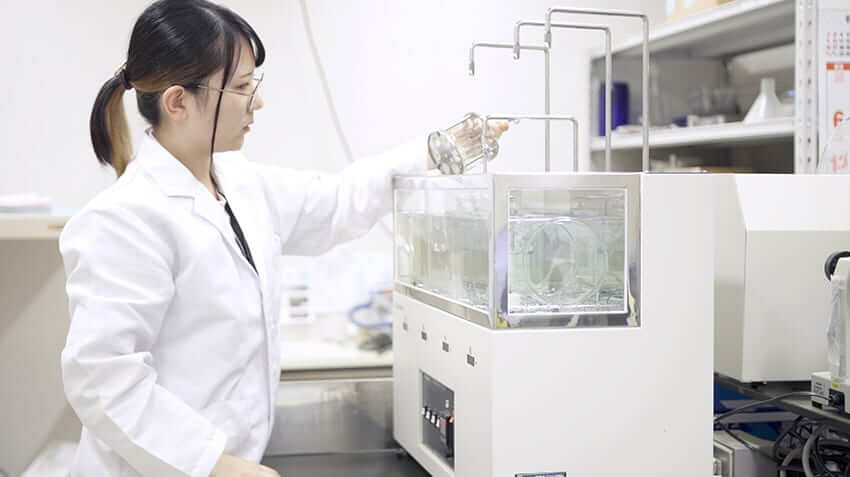

崩壊検査

カプセルが体内で正しく溶解し、有効成分が適切に吸収されることを確認するための試験をロットごとに実施しています。

細菌検査

製品が細菌に汚染されていないことを確認するため、製造ロットごとに厳格な細菌検査を行っています。

水圧検査

PTPシートの状態を製造ロットごとに行い、シートに水が入らないかどうかの密閉具合と強度の確認を行っております。

マイクロスコープ検査

商品に不具合が起きた際など原因究明のために使用します。

私たちの製造工程は、単に基準に沿って安全性を確保するだけでなく、

お客様にご納得いただけるレベルまでこだわり抜いています。

製品を通じて安心と信頼をお届けするため、これからも常に最高の品質を追求し続けてまいります。